解決客戶四大困境,實例分析松下A6N RTEX網絡型伺服如何大顯神威!

鉆銑攻牙中心機為龍門式結構,整機剛性好,操作方便靈活。采用了實時數控系統,可實現三軸聯動、四軸聯動、五軸聯動。因此,用途廣泛,特別適用于雕刻各種形狀復雜的二、三維凹凸模型及復雜的型腔和表面,更適于小批量生產加工模具零件。

在本次實例講解中,客戶原有的鉆銑攻牙加工中心設備無法滿足高精度的應用要求,經過松下A6N RTEX網絡型伺服改造后,設備性能得到了明顯提升,解決了諸多實際應用問題。

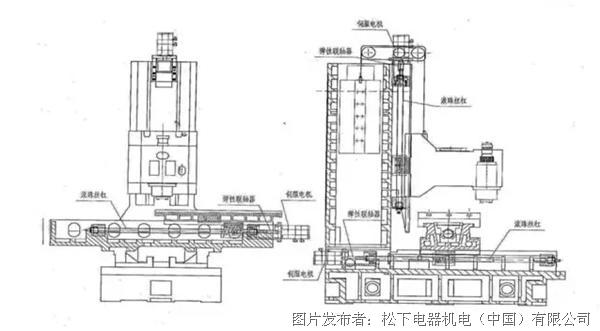

原機床介紹

客戶的設備是鉆銑攻牙加工中心,一共有3種規格的起床,型號和性能分別:

上位系統:新代10A-4D數控系統

開發要求及難點

對機床的精度的要求進一步提高,要求精度控制在±5u,原有脈沖型伺服接收脈沖最高頻率只有4M,很難達到如此高精度的要求。

設備應用行業

這種機床的應用與3C行業,為國內各種手機品牌加工手機外殼或者加工一些小零件。

最新配置

根據客戶的最新要求,客戶重新設計的電氣系統。

伺服系統: 松下RTEX網絡型伺服 1.0kw ,1.5kw, 2.0kw, 2.9kw

上位機系統:新代的20MA-R 數控系統

機床結構圖

電器柜分布

優勢介紹

松下A6N 網絡型伺服驅動器和客戶之前使用的某品牌脈沖驅動器對比的幾大優勢:

接線明顯變少,方便用戶使用,電柜箱內部走線更簡單。

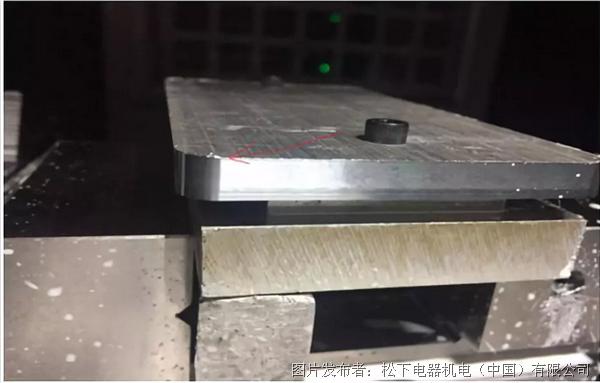

A6N網絡型伺服實現了3.2kHz的速度響應頻率,使機床的控制增益得到提升,實現了完美的鏡面加工效果。客戶的機床是用在3C 行業,是加工手機的外殼,所以對外殼的精度,拋光要求非常高。

A6N網絡型伺服系列最小通信周期只有0.0625ms,為CNC等高速軌跡加工的應用提供細化指令的可能,細膩的軌跡指令是高速高精度加工不可或缺的選擇。

松下的A6N網絡型伺服驅動器和新代20MA-R 數控系統完美配合,開放了上位機讀取和修改驅動器參數的權限,使得用戶可以在新代的數控系統上直接讀取或者修改驅動器參數,方便了用戶的后期調試和維護。

松下A6N RTEX網絡型伺服解決的實際問題

問題一:切刀紋比較明顯

客戶的產品對圓弧拐角光潔度要求非常高,原本工件在拐角處總有一點切刀紋的存在。A6N網絡型伺服在開啟了象限補償功能之后(6.47 5.45 5.46 等參數設置),最大幅度消除切刀紋,完成客戶對拐角的要求,使得客戶對松下A6N 網絡型伺服的驅動器的功能非常滿意。

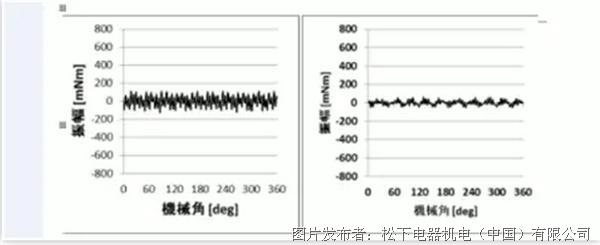

問題二:Z軸低頻震動的現象

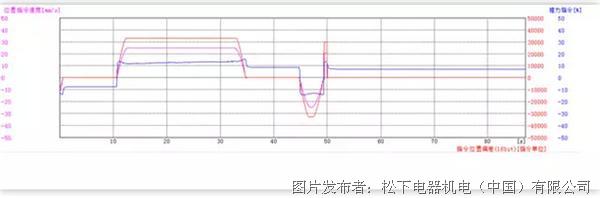

改善前 改善后

客戶之前使用某品牌脈沖驅動器時,Z軸出現了低頻震動的現象,A6N網絡型伺服啟用了內部編碼器低頻補償的功能,完美的解決了低頻震動。

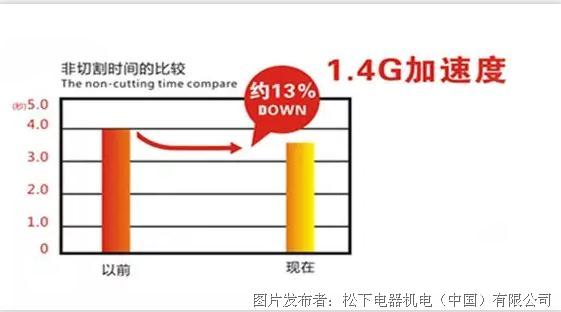

問題三:整機速度提升

由于松下A6N網絡型伺服接受的指令脈沖頻率可達4G/S,三軸快速移動速度為60×60×60m/min,伺服馬達的高性能降低了刀具的振動,實現了速度的提升和振動的降低。

問題四:對機床精度要求更高在±5個μ

原驅動器只能接收4M/S的脈沖頻率。松下A6N網絡型伺服脈沖頻率可達4G/S,新代的數控系統目前脈沖頻率為100M/S,比之前翻了25倍,精度可以大大提高。

上圖是調試的波形圖 ,我們通過了PID調節,Z軸方面加了轉矩指令加算值(6.07),最后實現脈沖偏差在±3個μ以內,完成了客戶機床±5個μ的要求。

往期回顧

運控利器 | RTEX,為智能設備而生!

解碼松下RTEX——如何實現機械手控制系統更高的應用價值和開發效率?

技術領航園丨RTEX,為智能設備而生!

提交

應用案例 | 光伏電池片分選機

松下電器機電助力五金模切機行業“高精、高速、高效”生產

應用特輯 | 6軸車載慣性傳感器(6in1傳感器)應用案例—主動制導懸架系統

松下電器:新品速遞 | 薄膜電容器EZPV型號增加(700V,800V,1000V.DC額定產品)

位移測量專業指南——HG-C 1點教導模式

投訴建議

投訴建議